آشنايي با انواع برشکاري آهن آلات

برشکاری آهن الات یک مرحله از صدها مراحل اجرای پروژههای مرتبط با صنعت بوده و جزو مهمترین اقدامات فرآیند تولید و اصلاح بهینه مقاطع فولادی مختلف محسوب می شود. علت اهمیت آن بدین خاطر است که شیوه های گوناگونی برای برشکاری وجود دارند که هر کدام از این ویژگیها، محاسن و معایب خاص خود را داشته که با طرق دیگر متمایز است.

به روند برش مقاطع فولادی و شمش های فلز به اندازه های کوچکتر به طور عام، “برشکاری فلز”می گویند.برشکاری فلز در مواردی مانند ساختمان سازی ، صنعت ماشین سازی ، ابزار خدمات پزشکی و..مورد استفاده قرار میگیرد .

انواع روش برشکاری آهن آلات مختلف را بشناسید!

ابتدا لازم است بدانید در حالت کلی، شیوه های برش آهن الات به چند شکل از جمله: سنتی و مدرن،گرم و سرد، دستی و مکانیکی صورت می گیرد. هر کدام از این روش ها در موارد خاصی مورد استفاده قرار گرفته است و دارای دسته بندی های مختص به خود هستند. در ادامه این بخش از مقالات آهن البرز کلیه ی این روش ها را مورد بررسی قرار خواهیم داد.

انواع برشکاری آهن آلات به سبک سنتی

روش تراش کاری: تراشکاری به شکل دادن فلزات به شیوه ی براده برداری به وسیله ی ماشین تراشکاری است که دستگاه به صورت دایره وار به دور یک محور چرخش دارد . همچنین این روش جزو دسته شیوه ی برش گرم و مکانیکی قراردارد و در اکثر مواقع در صنعت ماشین سازی کاربردی است و حتی میتوان با تغییر وضعیت دستگاه، اشکال مخروطی را نیز شکل داد.

روش فرز کاری: با این روش میتوان ورق های فولادی را به راحتی برش داد و ماشین فرز قادر است اشکال پیچیده را نیز طرح دهد و مخصوص ورق هایی است که سطوح آن دارای اهمیت ونیازمند دقت فراوان می باشد.روش کار آن بدین صورت است که قطعه ی فولاد بر روی میز قرار می گیرد و دستگاه فرز به شکل دورانی سطح فلز را شکل می دهد که هم به شکل دستی و هم اتوماتیک قابل کنترل است.

روش سمباده زنی: این سبک همان طور که از نامش پیداست، عملکرد سایشی دارد و به اندازه ی مورد نیاز، ضخامت فلز را کمی کمتر می کند تا سطح صیقلی شود. این روش بیشتر در صفحات ضد زنگ استیلی به کار می رود.

روش سنگ زنی: سنگ زنی روشی است که عملکردی مشابه سمباده زنی دارد با این تفاوت که در مراحل پایانی کار برشکاری استفاده می شود و میزان باری که از فلز برداشته می شود، در سنگ زنی بیشتر از سبک سمباده زنی است.

رزوه زنی: این سبک در تولید مهره و پیچ کاربرد دارد و با دستگاه های فرمینگ و رولینگ از طریق حدیده، فلز برش می خورد.

انواع برشکاری آهن آلات به سبک مدرن

برش به وسیله ی پلاسما: یکی از پر سرعت ترین و پر هزینه ترین شیوه ها،برش با پلاسما است. کار با دستگاه پلاسما عموما در مقاطع فولادی با درصد کربن پایین کاربرد دارد و روش کار آن به این صورت است که پلاسما با داغ کردن قطعه فلزی، آن را ذوب کرده و با پراکندن آن، موجب سهولت در برش آن می شود و معمولا برای برش سطوح با ضخامت ۲۰ میلی متر مناسب است.

برش از طریق هوا گاز: این نوع برش از طریق دو گاز اکسیژن و استیلن به همراه مشعل، و نهایتا ترکیب این دو از طریق واکنش های شیمیایی، صورت می گیرد. روش هوا گاز به طور عمده برای برش سطوحی به ضخامت ۱۰-۶۰۰و یا بیشتر کاربرد دارد. برش با هوا گاز با وجود تولید خاکستر زیاد، یکی از روش های کم هزینه به شمار می رود.

برش به وسیله ی گیوتین: از روش های بهینه و کاربردی میتوان برش با گیوتین را نام برد. دستگاه گیوتین دارای تیغه ای است که با زاویه ی قابل تنظیم و مناسب، فشاری بر روی قطعه ی فلزی وارد کرده و ورقه بریده می شود. دستگاه گیوتین برای برش ورقه هایی با طول زیاد مناسب می باشد.

برش با واترجت: دستگاه واترجت آب را با فشار زیاد خارج کرده و سبب برش فلز می شود. این روش حتی دقیق تر از سایر سبک ها لبه ها را صیقل می دهد و برای هر نوع ضخامتی به علت فشار بالای آن، مناسب است.

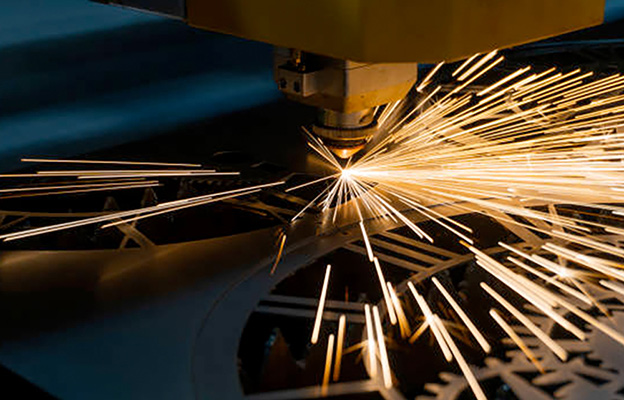

برش از طریق لیزر: یکی از کم هزینه ترین روش های برشکاری، برش با لیزر است که به وسیله ی اشعه های قدرتمند آن، قطعاتی به ضخامت ۱۰ الی ۳۰ میلی متر را به سرعت برش می دهد و در زمینه هایی از جمله هوا فضا، پزشکی و.. مورد استفاده قرار می گیرد. این روش، بسیار آسان است به طوری که یک فرد غیر حرفه ای نیز قادر به کار کردن با این وسیله می تواند باشد.

مزایا و معایب برشکاری سرد و گرم

تا به الان مطالبی در رابطه با سبک های برشکاری آهن آلات را فرا گرفتید، حال باید در نظر داشته باشیم که مناسب ترین روش، کدام است؟

در این مبحث، دو روش برشکاری سرد و گرم را مورد بررسی قرار دادیم تا بیشتر با این امر مهم، آشنایی پیدا کنید.

روش برشکاری سرد

مزایا

سرعت: بی شک بزرگترین حسن آن، سرعت انجام برشکاری های فلزات است که نمی توان از آن چشم پوشی کرد!

حفظ خاصیت : خواص محفوظ در برش به روش سرد از مهم ترین فواید این شیوه است زیرا دمای فلز در آن افزایش نیافته و باعث واکنش های شیمیایی مخرب نمی شود.

منعطف بودن: به وسیله ی برشکاری از طریق روش سرد، مانند قیچی های مخصوص یا گیوتین و.. امکان این وجود دارد که قطعات مقاطعی مانند ورق سیاه را به اشکال مختلف در آورد و منعطف پذیر کرد.

معایب

بزرگ ترین عیبی که این شیوه به همراه دارد، هزینه ی بالای آن است! شاید این چنین به نظر نیاید اما قطعات و تیغه های دستگاه های برش بعد از مدتی اصطلاحا کند شده و دیگر قابل استفاده نیستند و ناچارا مجبور به تهیه ی مجدد این ابزار خواهیم بود.

روش برش کاری گرم

مزایا

- برش انبوه و تعداد بالا

- کمترین حجم تولید ضایعات

- عملیات خودکار برش با تنظیمات

معایب

به طور کلی در این روش صدمات ناشی از اتصالات الکتریکی، انفجار، جرقه و سوختگی در صورت عدم استفاده ی صحیح، بسیار بالاست و بر خلاف روش برشکاری سرد، خواص فلزات از بین رفته و دچار واکنش شیمیایی و خرابی فلز می شود که این امر کاهش استحکام فلز را در بر خواهد داشت.

نتیجه گیری

تمامی اطلاعات لازم درباره ی برشکاری مقاطع فولادی و آهن آلات مختلف و روش های آن به همراه مزایا و معایب هر کدام از این روش ها در اختیار شما قرار داده شد. با در نظر گرفتن کلیه ی جوانب، میتوان به این نتیجه رسید که فلزات دارای ابعاد گسترده ای هستند که بر اساس جنس، ضخامت و سایر مواردی که ذکر شد، میتوانند برای بکار گیری در صنایع مختلف،شکل گرفته و مورد استفاده ی بهینه قرار بگیرند.